+7 913 795-18-48

+7 913 795-18-48

|

Автоматизированные линии

Автоматизированные заводы для производства изделий из пенобетона.

Комплекты оборудования

С целью удовлетворения стремительно возрастающего спроса на изделия из неавтоклавного пенобетона все больше внимания уделяется вопросам создания современных автоматизированных мини-заводов и повышения эффективности действующих мощностей по производству данного строительного материала. Возрастает наукоемкость технологий, совершенствуется производственное оборудование, увеличивается степень автоматизации всех технологических процессов производства, и это для единственной цели – получения качественной и конкурентоспособной продукции, отвечающей современным потребительским требованиям и методам строительства.

Идя в ногу со временем, Компания "Бетонные Технологии" проектирует и комплектует автоматизированные заводы для производства изделий из неавтоклавного пенобетона. Основной концепцией при разработке данных технологических линий является управление уровнем качества и стабильностью параметров производимой продукции на стадии проектирования технологических приемов и компонентного состава пенобетонной смеси с максимальным учетом степени их взаимодействия, а также разработке систем автоматизации и контроля качества на всех стадиях производства изделий.

ПреимуществаАвтоматизация процессов управления технологическими операциями

В производственных линиях применяются электронные системы управления подачей и дозированием сырьевых материалов на смесительном участке. В системах управления предусмотрены функции учета и контроля сырьевых материалов. Работой смесительного участка управляет один оператор. На участке распиловки массива, работой резательного комплекса управляет также один оператор. Процесс распалубки форм и укладки блоков на палеты автоматизирован. Стабильность дозирования

Расходные материалы подаются в весовой дозатор с тензодатчиками и весовым контроллером, что позволяет добиться точного взвешивания. Высокая производительность

Обеспечивается автоматизированной системой подачи и дозирования сырьевых материалов, а также скоростью загрузки смесителя . Высокая скорость распиловки массива на блоки заданных размеров обеспечивается высокопроизводительным резательным комплексом. Высокое качество продукции

Высокое качество продукции обеспечивается системой автоматизации технологических процессов, гарантирующей высокую точность дозирования компонентов, однородность и стабильность состава смеси, обеспечивающей получение качественной и конкурентоспособной продукции.

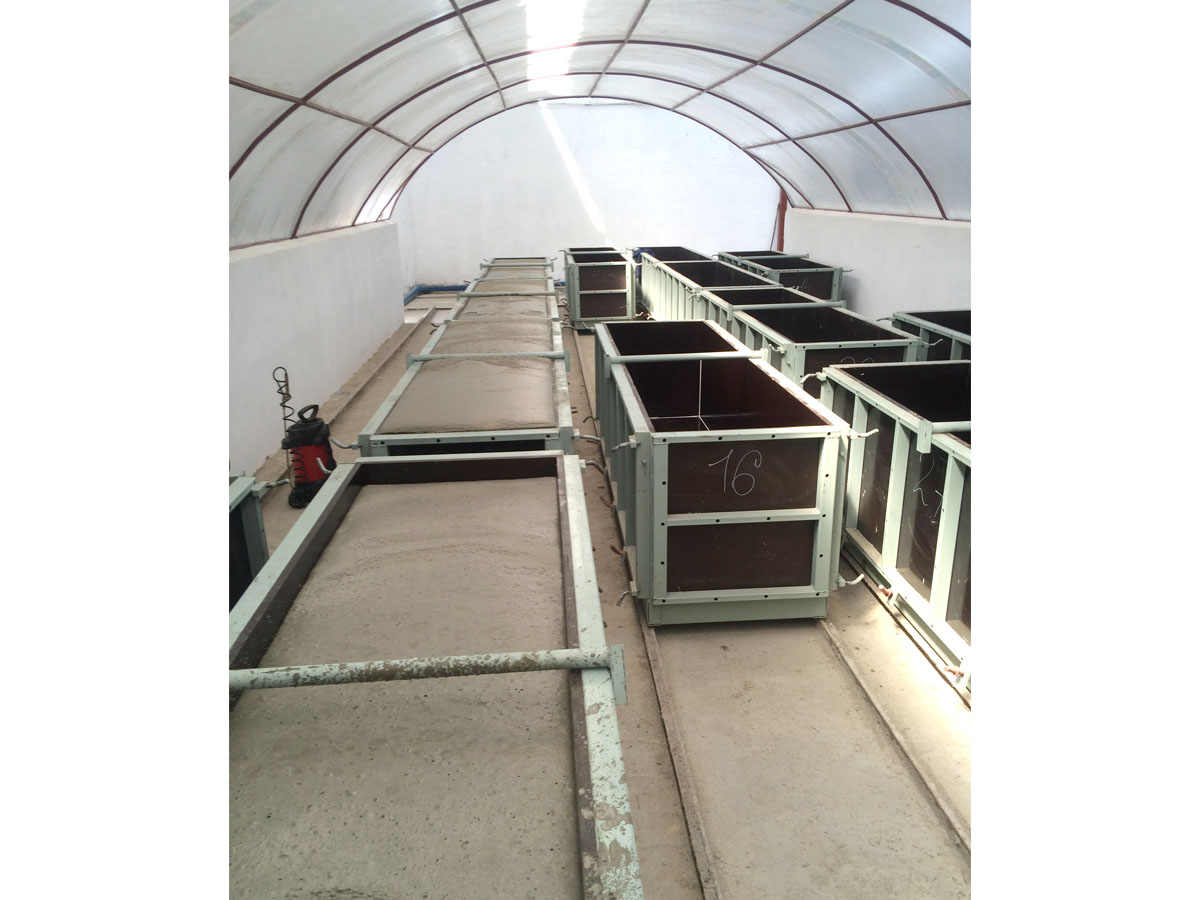

Сырьевые компоненты для производства пенобетона

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА1. Приготовление пенобетонной смеси Заливка воды в смеситель Дозирование воды осуществляется с помощью электронного дозатора воды. Оператор смесительного участка вводит на пульте управления необходимое количество воды и запускает цикл загрузки пенобетоносмесителя. Загрузка смесителя сырьевыми компонентами При помощи весового контроллера осуществляется процесс загрузки весовых дозаторов сырьевыми материалами (цемент, песок) и процесс загрузки добавок в дозатор химических добавок. Загрузка цемента и добавок производится шнековыми транспортерами, загрузка песка - ленточным питателем. Далее происходит выгрузка цемента и песка из дозаторов в смеситель, раствор перемешивается в течение 2-3 минут до однородного состояния. Во время перемешивания в раствор вводятся добавки. Далее, из пеногенератора в раствор вводится пена, после чего пенобетонная смесь перемешивается 1-2 минуты. Оператор в режиме реального времени отслеживает все процессы работы смесительного участка. В случае необходимости, оператор может скорректировать или изменить текущую рецептуру, время перемешивания и другие технологические параметры на панели пульта управления. Оборудование может работать как в автоматическом так и в ручном режимах. 2. Формование массива Готовая пенобетонная смесь через заслонку смесителя выгружается в форму объемом 0,85 м3. Заполнение формы смесью происходит в один приём. Форма состоит из основания и съемных, взаимозаменяемых бортов. Перед заливкой форма смазывается и транспортируется к смесительному участку, где производится заливка. 3. Выдержка пенобетонного массива После заливки, форма по рельсовому пути перемещается на участок выдержки (в камеру термической обработки), на котором происходит набор массивом распалубочной прочности. Заказчику рекомендуется изготовить герметичные туннельные камеры с тепловой изоляцией всех поверхностей. Температура в камере должна составлять +30-40оС. Время набора распалубочной прочности может составлять от 3 до 5 часов и зависит от плотности пенобетона, активности цемента, характеристик кремнеземистого компонента, температуры и т. д. 4. Распалубка форм и распиловка массива После набора массивом необходимой прочности, форма с массивом по рельсам подается к комплексу распалубки, основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, снимаются и поднимаются четыре борта формы. После распалубки, основание формы с массивом перемещается на участок распиловки. Освободившиеся борта устанавливаются на свободное основание, находящееся на соседнем рельсовом пути. Собранная форма отправляется на участок заливки. Распиловка массива на блоки заданных размеров осуществляется с помощью автоматизированного резательного комплекса АРК-003. Основание формы с массивом фиксируется захватом на рельсовом пути в зоне работы комплекса, после чего оператор запускает резательный комплекс. Перемещаясь по направляющим, комплекс осуществляет распиловку массива в вертикальной плоскости и торцует массив с обеих сторон. После завершения распиловки по вертикали, комплексом производится распиловка массива в горизонтальной плоскости на блоки заданных размеров, при этом срезается горбушка. При необходимости, комплекс осуществляет подрезку донного слоя. 5. Укладка блоков на палеты, упаковка и складирование Основание формы с распиленным массивом подается к комплексу укладки блоков на палету. Основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, на палету перемещается половина распиленного массива. Для заполнения палеты, восемь блоков докладываются вручную. Затем на палету перемещается вторая часть массива и также докладывается восемь блоков (в зависимости от размеров). Палета с блоками обтягивается стрейч пленкой. 6. Тепловлажностная обработка блоков (ТВО) В зависимости от климатической зоны и вида производимого материала, блоки, упакованные на палеты, могут набирать марочную прочность на складе готовой продукции, либо в процессе дополнительной тепловлажностной обработки. Тепловлажностная обработка блоков необходима для ускоренного набора блоками прочности. Режим тепловлажностной обработки подразумевает выдержку блоков в камере в течение 12-15 часов при температуре +60-80оС. Режим ТВО также зависит от плотности материала, активности цемента и определяется заказчиком на каждый конкретный вид выпускаемой продукции. 7. Переработка отходов, образующихся при распиловке В процессе распиловки, массив торцуется с двух сторон и срезается горбушка. Перспективным решением использования обрезков пенобетона является применение дробилки отходов «ДГ-1». Дробилка позволяет измельчать обрезки пенобетона до фракции 0-30 мм. Образующийся после дробления материал, возможно использовать в качестве насыпного утеплителя для теплоизоляции кровель, чердаков, пола и т.д. Использование дробилки позволяет сделать производство пенобетона практически безотходным.

ОБЩИЕ УСЛОВИЯВ целях снижения затрат со стороны заказчика, линия поставляется без силоса для цемента, бункера для песка и рельсовых путей для перемещения форм. На данные изделия предоставляются чертежи для самостоятельного изготовления. Кроме этого, заказчик обеспечивает подогрев воды до температуры +35... +40°C , наличие камер выдержки и тепловлажностной обработки пенобетона. Для 2-х сменной работы линии заказчику потребуются дополнительные основания форм. На поставляемое оборудование предоставляется гарантия сроком 12 месяцев. Комплектация каждой единицы оборудования указывается в договоре, паспорте изделия, двухстороннем акте приема-передачи. Схема размещения оборудования в производственном помещении заказчика разрабатывается специалистами компании «Бетонные Технологии». Монтаж оборудования осуществляется силами и за счет заказчика, в соответствии со схемой размещения оборудования. Заказчику предоставляется проект размещения (чертежи) с привязкой к помещению и подробное иллюстрированное руководство по монтажу оборудования. После завершения заказчиком монтажа оборудования и подключения коммуникаций, компанией «Бетонные Технологии» осуществляются следующие работы: • пуско-наладка оборудования; Соблюдение всех предписаний по технике безопасности, охране труда, экологической безопасности и других местных нормативных документов возлагается на Заказчика.

Расходы, связанные с переездом и проживанием представителей компании «Бетонные Технологии» на время проведения работ, оплачиваются заказчиком. При отработке технологии, определяется оптимальный состав пенобетона на сырьевых материалах, предоставленных заказчиком. Компанией «Бетонные Технологии» осуществляется консультационная поддержка. После ввода оборудования в эксплуатацию, заказчику предоставляется комплект технической документации, включающий в себя: • технологический регламент производства изделий; УСЛОВИЯ ПОСТАВКИЦена указана на условиях EXW-Новосибирск (Россия) и не включает стоимость таможенного оформления и доставки. Срок изготовления оборудования: от 30 рабочих дней с момента поступления авансового платежа. УСЛОВИЯ ОПЛАТЫ1 платеж – 70% от стоимости договора в течение 5 дней с момента подписания договора; 2 платеж – 30% от стоимости договора в течение 5 дней с момента уведомления о готовности оборудования к отгрузке. |